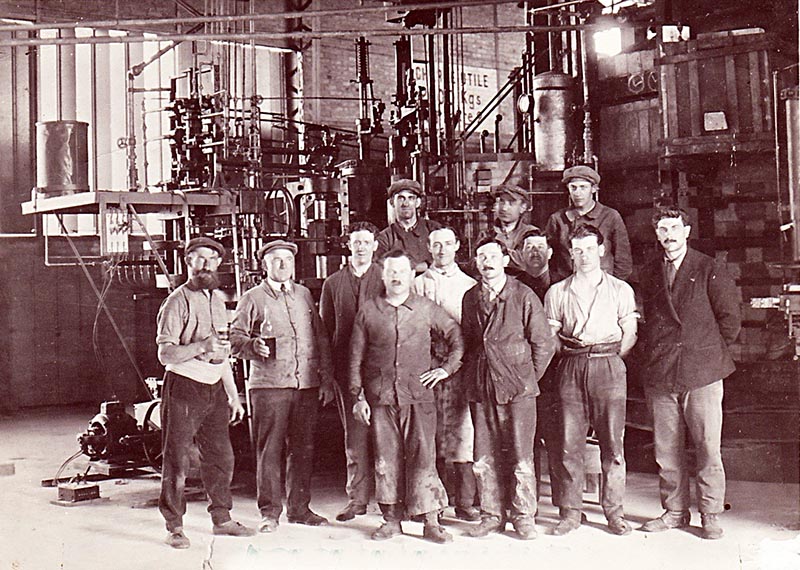

Cette entreprise née au début du vingtième siècle a compté jusqu’à 2000 employés, voire davantage avec les saisonniers. Mais même si elle a pu pendant un temps attirer les capitaux, elle a moins bien anticipé la mondialisation impitoyable surtout à partir des années 2000.

Dès l’origine, les actionnaires étaient optimistes et lors de leur Assemblée Générale Extraordinaire du 4 décembre 1912 et celle du 27 mars 1913, ils avaient décidé d’augmenter le capital social de 500 000 francs (1 400 000 F en 1911) avec la faculté pour le Conseil d’Administration de procéder à une augmentation par tranches. Ils espéraient la vente à l’étranger des Brevets Gerbaud.

En 1916, la verrerie est signalée fermée dans les archives, elle a déjà subi de gros dégâts à cause de la guerre. En 1927, l’entreprise était toujours en attente de dommages de guerre ; le dossier n°1459 concerne une acquisition d’une partie de la propriété par la ville de Reims nécessaire pour l’application du nouveau plan d’urbanisme, avec l’acquisition d’une parcelle de 65 m2 pour 650F.

En 1920 pourtant, l’activité reprend avec deux fours et dès 1922 c’est le passage à l’électricité suivie l’année suivante par un nouveau four. Suite à l’augmentation du nombre d’ouvriers et les difficultés de logement, des maisons sont construites, d’abord pour les cadres.

Mais Charles Gerbaud se désintéresse de la société. Il quitte l’entreprise qui devient « Société française des Verreries Mécaniques Champenoises » et augmente son capital. Le succès se poursuit puisqu’en 1928, une assemblée porte la durée d’existence de la société jusqu’en 1971.

En 1929 commence l’automatisation avec la construction d’un four à bassin et l’achat de machines automatiques. Une note manuscrite au dos de la photo ci-contre, précise les causes probables de l’usure prématurée de ce four « En haut on remarque le soulèvement des briques produit par la dilatation et le manque de jeu. La tache noire dans la 2ème pièce est produite par une partie de la pièce qui s’est détachée pendant la coulée du bassin. Les pièces qui ne sont pas marquées sont des pièces Pavillon« . La note précise que le four a été allumé le 26 novembre 1933 et arrêté le 10 janvier 1934 à 9h30 et que durant cette campagne du four, il y a eu 6 201 356 kg de verre fondu.

L’entreprise construit un nouveau four en 1933 tandis qu’en 1936, elle récupère les moules de la cristallerie St-Remi après sa faillite((Source : N. Fiérobe entretien en juin 2019)). Les anciens fours sont définitivement arrêtés. Cela se traduit par une réduction des effectifs qui passent de 450 à 350 personnes et des mouvements sociaux. Les verreries mécaniques champenoises se spécialisent alors dans les pots de confiture, les bocaux et gobelets à moutarde.

Pendant la guerre 1939-1945, l’entreprise fonctionne par épisodes selon les approvisionnements de charbon et les commandes passées par les offices gouvernementaux.

Après 1945, la prospérité est de retour avec le lancement des bouteilles de lait en verre (1950-56), Doc 38 bouteille de lait des pots de yaourt et des pots pour aliments pour bébé.

En 1952, l’entreprise exprime le besoin de s’agrandir. Elle demande la construction, suite à un incendie, d’un hangar plus vaste que l’ancien. Elle se heurte alors à la municipalité de Reims qui souhaite un retrait de 10 m en prévision du développement industriel du secteur nécessitant l’élargissement de la voirie.

Dans les années suivantes, deux nouveaux fours, le 6 et le 7, sont mis en service. L’analyse des résultats satisfaisants fait que la société est prolongée jusqu’en 2070 !

Le four 8 qui fonctionnera jusqu’à la fermeture, avec des réfections, est mis en service pour remplacer le 5, arrêté. Ce four 8 conçu dès 1965, mis en service en mai 1967 de type « UNIT-MELTER » a une tirée journalière de 215 tonnes, ce qui représente près de 2 millions de tonnes de verre déversé dans les machines pendant les 27 années qui suivent, jusqu’en 1994, date de sa réfection totale.

Un accord d’échange technique avec la société américaine ANCHOR HOCKING (Ohio) en 1967 aide à utiliser les premières machines IS((Machine IS : Ingle Smith, inventeur de la machine ou machine à Section Individuelle)) à Reims. La machine est découpée en 6, 8, 10 ou 12 sections indépendantes montées en parallèle. Chaque section produit 1, 2, 3 articles simultanément (dite aussi Independance System). La goutte de verre tombe dans un moule ébaucheur puis l’ébauche soufflée ou pressée est renversée du côté finisseur.

Les cadres qui avaient la chance d’aller aux États-Unis en revenaient enthousiastes et avec de nouvelles idées. L’usine tourne au maximum de l’effectif, soit presque 2000 personnes. Les améliorations techniques se poursuivent. En 1967-1968, le secteur froid est mécanisé avec l’arrivée progressive des machines de triage pour les pots et ensuite pour les gobelets. Puis, ce sont les palettiseurs, le houssage et le filmage automatiques.

À partir de 1974 avec les chocs pétroliers et la crise économique qu’ils génèrent, les résultats plongent jusqu’en 1981 et les mouvements sociaux se multiplient((Le syndicat CGT est puissant à VMC. C’est lors d’un piquet de grève qu’intervient en 1977, l’assassinat de Pierre Maître)).

En 1980, il n’y a plus que cinq fours qui fonctionnent et produisent 7000 tonnes de verre par mois. L’entreprise a besoin de nouveaux capitaux. En 1982, Maurice Papon((C’est en décembre 1981 que débutent les premières poursuites contre Maurice Papon pour « crime contre l’humanité » suite à la déportation de 1690 juifs bordelais durant l’Occupation)) accepte de reprendre la présidence à 71 ans. Grâce à ses relations, il attire le grand verrier de table, ANCHOR HOCKING qui entre dans le capital de l’entreprise pour 25% en 1983. En 1984, c’est l’entrée du groupe saoudien TAG pour 8%. Ces augmentations de capital permettent l’automatisation du tirage des fours 7 et 8.

Cependant, en 1985, au bord de la faillite, VMC fusionne avec les verreries de Givors (créées en 1749) et Rive-de-Gier (1809) qui font partie du groupe BSN flaconnage. La fusion a lieu en 1986 et la nouvelle société VMC compte plus de 400 actionnaires. Elle bénéficie de l’arrivée dès 1981-82 des premiers TGV Paris-Lyon pour rejoindre Givors et Rive-de-Gier.

Cette fusion est suivie d’un vaste plan de modernisation avec comme symbole le nouveau four 9 de plus de 50 millions de F. Ce four est vu comme « le four de l’espoir » pour les ouvriers, le PDG Maurice Papon veut y voir lui « un acte de foi ». Le chiffre d’affaires passe de 500 millions de F à 1 milliard en 1987.

Donc l’entreprise s’est redressée dans les années 1990 bien que ses produits soient concurrencés quant au prix de vente sur les marchés d’Afrique et d’Asie. La concurrence des produits indonésiens est forte, avec trois grands verriers qui produisent le même type d’articles que la gamme VERECO. Le surcoût des produits VMC est dû au soin apporté au design et à l’emballage.

VMC vend d’autre part à des « monteurs » qui valorisent les saladiers, les plats avec des socles ou des bagues en métal argenté ou doré. Mais ces entreprises revendent les produits améliorés sous leur propre marque dans les pays anglo-saxons((VMC (2) d’avril 1991 n°20)).

L’entreprise mise sur l’ouverture de l’Europe de l’Est post-communiste et se lance sur les nouveaux marchés en Hongrie, Pologne, Bulgarie… « C’est dès aujourd’hui qu’il faut se tenir prêt à faire face aux transformations profondes de notre continent » écrit Maurice Papon, Président Directeur Général, dans l’éditorial de « VMC (1) » de décembre 1989 n°6. Mais l’entreprise doit vite déchanter car le faible pouvoir d’achat des populations de ces pays handicape les ventes. En effet, un service CREOLE de 44 pièces représente un mois de salaire pour un Polonais.

Cependant, en avril 1990, la direction reconnaît l’amélioration de la situation économique, résultat du soutien financier et technique des actionnaires depuis que VMC est entré dans le groupe BSN. À partir de janvier 1991, BSN détient 95 % du capital. En 1992, il reste 920 salariés pour la nouvelle entité VMC.

L’atout de VMC face aux plus grands verriers européens est son outil informatique puissant pour concevoir des modèles et de nouvelles machines : la conception assistée par ordinateur est de plus en plus utilisée et axée, surtout au début, sur la satisfaction des clients. La partie noble du travail reste à l’homme : analyse, synthèse, créativité et imagination.

L’unité de production avec une machine IS à 10 sections est adaptée à la fabrication de gros pots. Par exemple elle est capable de réaliser une commande particulière de 180 000 carafes-boules dans un délai de huit jours pour la Société Barton et Guestier, basée en Gironde.

Le personnel se déplace chez les clients industriels, leur apporte une aide technique si besoin et écoute les demandes.

Une nouvelle approche Qualité Grand Public est mise en place. Elle consiste en un suivi sur le même principe que pour les industriels. On divise le nombre de réclamations par le nombre de factures pour obtenir un taux de fréquence et un taux de gravité en divisant le coût des réclamations par le chiffre d’affaires. Pour le secteur industriel, il est enregistré une baisse du nombre de réclamations par rapport à 1989.

En 1994, c’est « le retour de substantiels bénéfices alors qu’en 1985, on perdait de l’argent » dit Claude Feltrin, le directeur. Le journal local l’Union titre « VMC Reims tourne plein pot » en novembre 1995.

Mais la modernisation de l’outil de production ne suffisant pas, Danone recentre en mars 1996 l’activité sur la verrerie alimentaire (pots à moutarde, confiture…) et les bocaux de conserve.

L’activité verrerie de table est cédée au groupe Bormioli Rocco Casa (BRC) filiale du groupe italien Bormioli qui détient alors les Cristalleries de Champagne de Bayel et devient n°2 Européen derrière les Verreries Cristalleries d’Arques. VMC poursuit son action sur le marché des emballages en verre pour produits alimentaires. Mais les conséquences financières sont lourdes car la verrerie de table s’adressait à l’international (exportation dans 80 pays), l’alimentaire uniquement à l’Europe, or les emballages en verre dégagent moins de valeur ajoutée et donc de possibilité d’absorber les coûts du transport. De plus, ils sont concurrencés par les emballages plastiques qui prennent de l’ampleur

Owens-Illinois, groupe américain ayant acquis en 1997 certaines activités d’Anchor Hocking acquiert BSN Glasspack en 2004 (chiffre d’affaires de O-I : 1,6 milliards d’euros) et devient le plus gros producteur d’emballages en verre, son slogan étant « l’emballage du futur ». Givors est fermée en 2003 et VMC se retrouve vite hors des plans de ce groupe. O-I a d’abord été un modèle pour VMC, un stimulateur avant d’entrer dans le capital et de se retirer tout en maintenant sa présence à Reims avec la verrerie ex-Charbonneaux, rue Albert-Thomas.

En 2005, l’un des deux fours VMC est fermé ce qui augmente les coûts de production (400 euros la tonne contre 270 pour Puy-Guillaume qui est aussi dans le giron de O-I) et conduit à une nouvelle réduction des effectifs. Les plans sociaux se succèdent. De 228 salariés en 2005, leur nombre tombe à 146 en 2009. C’est alors la fermeture du site malgré les grèves, les manifestations et le soutien de la maire de Reims Adeline Hazan et du maire de Saint-Brice-Courcelles Alain Lescouet. Le 2 octobre 2009 le dernier four est « coulé » car les ouvriers ont à cœur de ne pas sacrifier un outil de travail.

Sommaire du dossier

- Il était une fois VMC : une verrerie du XX° siècle (introduction)

- L’entreprise sait tirer parti des techniques anciennes qu’elle améliore

- VMC investit continuellement pour suivre l’évolution des techniques, satisfaire le goût des clients, limiter la pollution

- Des produits connus et vendus dans le monde entier

- VMC crée, fabrique, entretient machines et locaux, une vraie petite ville industrielle

- Un travail difficile, un fort esprit d’équipe

- Forte présence syndicale, CGT en particulier

- Évolution de l’entreprise

- En conclusion, une évolution symbolique de la marche vers la désindustrialisation, des traces de ce patrimoine à conserver ?

- Bibliographie et sitographie