Les verres anciens contiennent essentiellement de la silice, de la chaux et un fondant alcalin, combinés sous l’effet de la chaleur en silicate de calcium, peu fusible et insoluble dans l’eau.

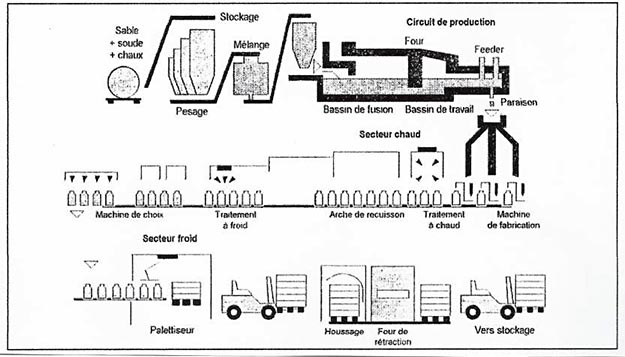

L’éventail des matières premières variait en fonction des ressources locales et des facilités ou difficultés d’approvisionnement. Mais au XX° siècle, les mesures sont précises. Le verre s’obtient par une fusion de matières premières, entre 1200 et 1500 degrés. Chez VMC, comme on fabrique surtout du verre transparent dit verre blanc, les proportions pour ce type de verre sont 66-72 % de sable, 15 à 18 % de soude, 10 à 12 % de chaux. S’y ajoutent divers composants : alumine, oxyde de plomb, fluorures, phosphates, magnésie dont l’arsenic (anydride arsénieux) appelés « petits mélanges » qui ont pour but d’affiner le verre et aussi de le décolorer1. Il est recyclable à l’infini, sans perdre la moindre de ses qualités intrinsèques.

À cet ensemble, on ajoute le groisil (ou calcin) qui est un agent fondant2. La sole des fours craint les pièces métalliques (écrous, vis, capsules) qui s’oxydent et attaquent les réfractaires qui carapacent les fours. Le groisil passe dans un « défériseur » qui retire les produits en fer. Le groisil pollué ne peut être réintégré et c’est une perte car le groisil est acheté à l’extérieur pour compléter celui issu des « ratés » de l’usine.

L’élaboration du verre se développe en continu dans le four de fusion construit en briques réfractaires électro-fondues et supervisé depuis une salle de commande. Très tôt VMC a utilisé l’informatique pour améliorer le rendement, la qualité, le pack to melt3. Le four par ses dimensions est une « vraie cathédrale ».

Ce four peut fonctionner au gaz, au fuel, à l’électricité.

La fusion des matières premières se fait dans la première zone du four, à une température de 1450° puis dans une deuxième zone du four à 1500°. Des courants de convection dans le verre fondu permettent d’homogénéiser et de dégager les bulles gazeuses.

Ensuite le verre en fusion est refroidi jusqu’à une température de 1300° en passant par des feeders (canaux en réfractaires) qui acheminent le verre en fusion vers les machines de fabrication. Le feeder se termine par une cuvette et un mécanisme de formation des paraisons (gouttes de verre). Le verre en fusion arrive sous forme cylindrique au niveau du plongeur. Il est découpé pour former des gouttes identiques (poids et formes) à des cadences variant de 10 à 350 coupes par minute.

Diverses techniques ont changé avec le temps ; en 1911, on était encore à la verrerie à main avec souffleurs et cueilleurs. Un atelier subsistera jusqu’à la fermeture pour les pièces particulières comme les sucriers, saladiers…. En 1933, la première machine Miller avec plateau rotatif de 10 moules est achetée. Le nombre de ce type de machines augmente ensuite.

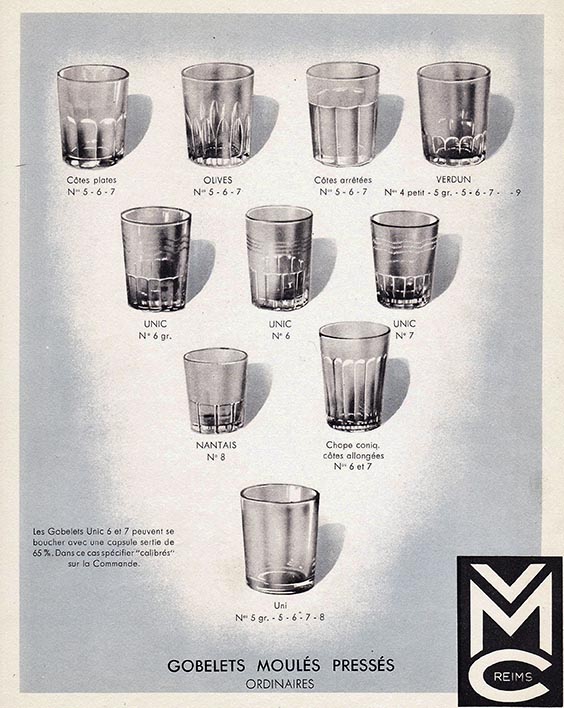

Les techniques les plus utilisées sont celle du verre pressé-simple et du pressé-soufflé. Le pressé-simple est utilisé pour les gobelets (pots industriels, bocaux…) : le verre en fusion est délivré par le feeder, coulé dans un moule métallique puis pressé par une forme métallique complémentaire comportant éventuellement un décor.

Les gobelets sont transférés de la machine à gobelets à une machine que l’on appelle « rebrûleuse » (qui doit être du jargon VMC). La rebrûleuse réchauffe à l’aide d’une flamme de gaz le bord du gobelet que l’on appelle le « buvant» pour l’arrondir et pour qu’il soit agréable au toucher.

La technique du pressé-soufflé arrive après la Deuxième Guerre Mondiale avec les machines américaines. VMC, ayant un bureau d’études, fabrique des machines qui copient les machines Miller américaines en les améliorant : VMC1, VMC2, VMC3. Puis ce sont les machines MDP 24/30 à 24 moules.

La verrerie est une industrie lourde, les fours fonctionnent 24 heures sur 24, les améliorations techniques sont constantes. Les dalles réfractaires des fours s’usent, il faut les changer régulièrement. En février 1990, des dalles supplémentaires sont même posées pour consolider les contours du four par le service maçonnerie. Malgré cela, en mai 1990, le four 9 qui a 5 ans, présente des signes de faiblesse, il faut poser de nouveaux supports, des installations d’arrosage du cuvelage à la place du refroidissement par ventilation. Un système de pulvérisation d’eau est installé sous la sole car un bon refroidissement permet de ralentir l’usure des réfractaires.

Les réglages des fours ont lieu sans cesse, par exemple pour permettre la modulation du mouvement du plongeur : la goutte prend une forme homogène. La découpe est bien plus satisfaisante et la vitesse de la machine de presse en est ainsi un peu augmentée.

Des soufflettes supplémentaires facilitent le refroidissement, c’est un gain de 500 tonnes de verre et 12 points de « Pack to Melt ».

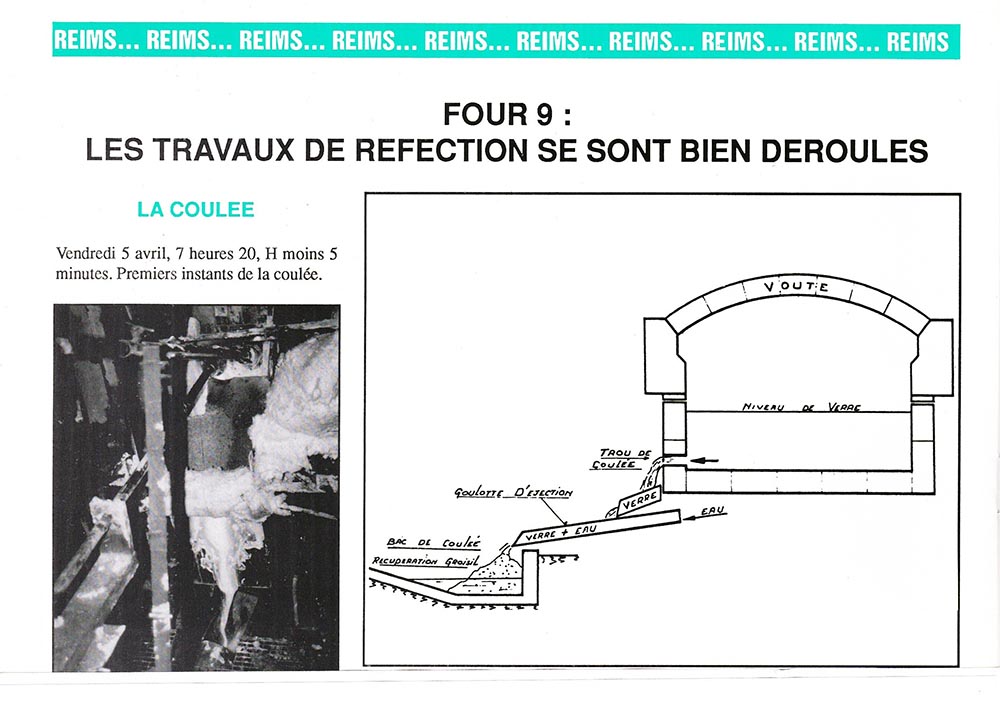

Les fours sont arrêtés et refaits régulièrement car les éléments s’usent. Toute intervention sur la structure du four nécessite une « coulée » du four.

La coulée est une longue opération, il faut vider entièrement le four. Cela prend plusieurs heures voire plusieurs jours et exige la présence de pompiers.

Sommaire du dossier

- Il était une fois VMC : une verrerie du XXe siècle (introduction)

- L’entreprise sait tirer parti des techniques anciennes qu’elle améliore

- VMC investit continuellement pour suivre l’évolution des techniques, satisfaire le goût des clients, limiter la pollution

- Des produits connus et vendus dans le monde entier

- VMC crée, fabrique, entretient machines et locaux, une vraie petite ville industrielle

- Un travail difficile, un fort esprit d’équipe

- Forte présence syndicale, CGT en particulier

- Évolution de l’entreprise

- En conclusion, une évolution symbolique de la marche vers la désindustrialisation, des traces de ce patrimoine à conserver ?

- Bibliographie et sitographie

- Pour avoir du verre coloré, on ajoute des oxydes métalliques : fer, titane pour le verre vert et ambré [↩]

- Le groisil est du verre blanc de récupération réinjecté dans la production, c’est un fondant qui diminue le coût de la fusion et donc augmente la durée de vie des fours car il permet de baisser la puissance de chauffe, plus on met de groisil, plus on économise de l’énergie car il accélère la fusion. La part du groisil s’est accru avec le temps passant de 24% en 1988 à plus de 90% aujourd’hui mais il faut faire attention au groisil pollué qui ne donne pas un verre de qualité et peut abîmer les installations [↩]

- L’indice de satisfaction exprimé en général en % mais ce terme est aussi utilisé pour indiquer simplement une amélioration [↩]